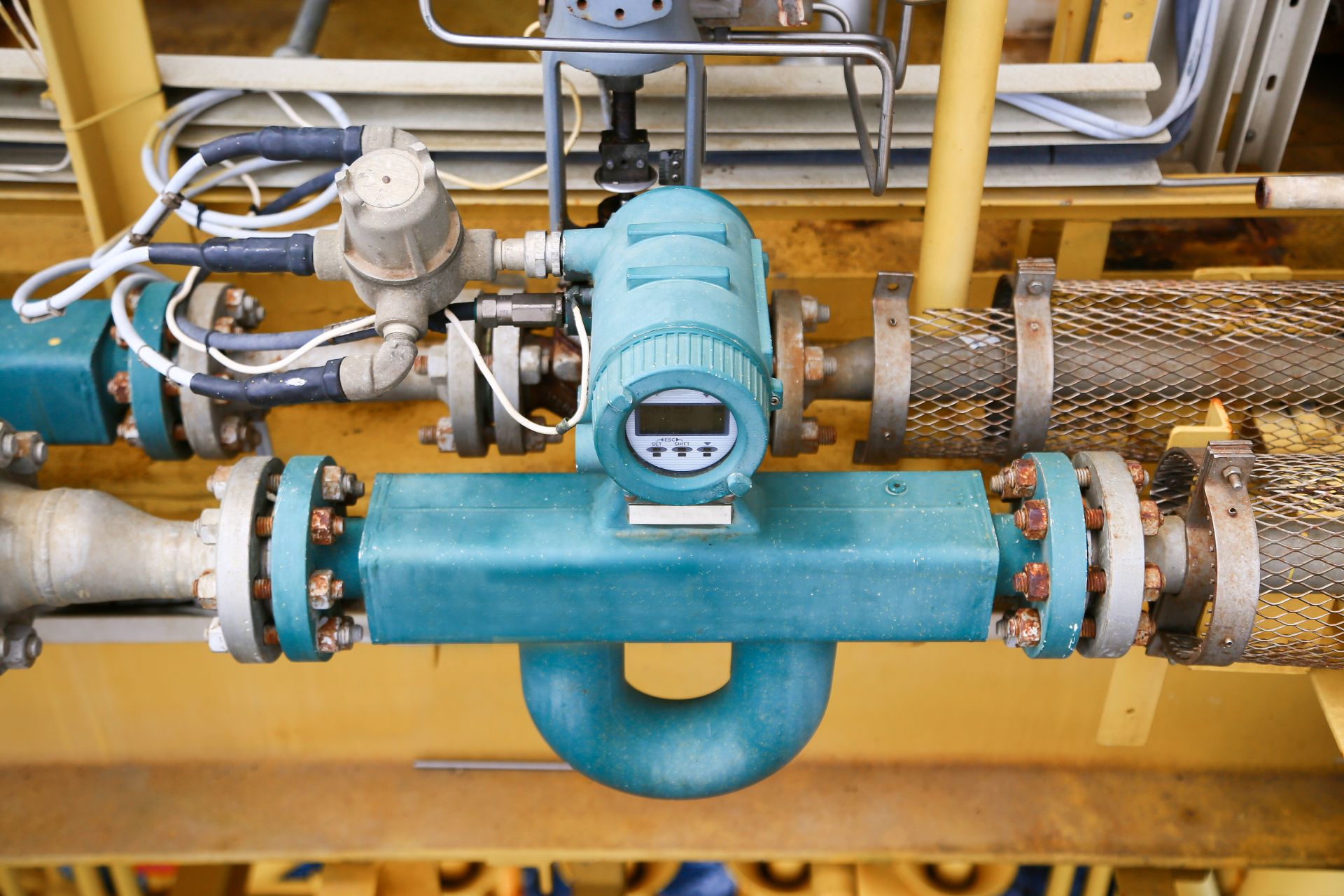

Ein Differenzdruckmessgerät gehört zu den unsichtbaren Helden der Industrie. Es erfasst Druckunterschiede in Gasen, Flüssigkeiten oder Luft und liefert präzise Werte, die für Steuerung, Sicherheit und Effizienz entscheidend sind. Ob in der Gebäudetechnik, der Produktion oder im Energiesektor, ohne diese Messtechnik ließen sich Prozesse kaum zuverlässig überwachen.

Warum Differenzdruckmessung unverzichtbar ist

In nahezu allen technischen Systemen entstehen Druckdifferenzen: Luft strömt durch Filter, Wasser fließt durch Leitungen, Gase bewegen sich durch komplexe Anlagen. Schon kleinste Schwankungen können Auswirkungen haben, von erhöhter Energieaufnahme bis hin zu Sicherheitsrisiken.

Ein Differenzdruckmessgerät sorgt dafür, dass diese Abweichungen in Echtzeit sichtbar werden. Es übersetzt Druckunterschiede in präzise Messwerte, die an Steuerungen weitergegeben werden. So können Lüftungsanlagen nachreguliert, Filter rechtzeitig gewechselt oder Pumpen effizienter betrieben werden.

📝 Differenzdruckmessgerät im Überblick

| Merkmal | Beschreibung |

|---|---|

| Funktion | Misst Druckunterschiede zwischen zwei Messpunkten |

| Einsatzbereiche | Gebäudetechnik, Industrie, Pharma, Energie, Chemie |

| Medien | Luft, Gase, Flüssigkeiten |

| Messbereich | Von Pascal bis zu mehreren Bar |

| Signalausgabe | Analog (z. B. 4–20 mA) oder digital (z. B. Modbus) |

| Genauigkeit | Hoch, im Bereich weniger Pascal |

| Kalibrierung | Regelmäßig für maximale Präzision erforderlich |

| Nutzen | Prozesssicherheit, Energieeffizienz, Qualitätssteigerung |

Typische Einsatzgebiete

- Gebäudetechnik: Überwachung von Lüftungs- und Klimaanlagen, Kontrolle von Reinräumen.

- Filteranlagen: Messung des Druckabfalls zur Erkennung von Verschmutzungen.

- Prozessindustrie: Überwachung von Reaktoren, Tanks und Rohrleitungen.

- Energieanlagen: Kontrolle von Turbinen, Kesseln und Dampfsystemen.

- Pharma und Lebensmittel: Sicherstellung hygienischer Bedingungen durch konstante Druckregelung.

Auch in der Automobilindustrie sind Differenzdruckmessgeräte fester Bestandteil. Dort überwachen sie Abgasanlagen und sorgen dafür, dass Motoren die gesetzlichen Emissionswerte einhalten. In der Halbleiterproduktion dienen sie zur Überwachung extrem reiner Räume, in denen selbst kleinste Staubpartikel verheerend wären. Sogar in der Landwirtschaft haben sie Einzug gehalten: In modernen Ställen kontrollieren sie Luftströme, um das Klima für Tiere optimal zu halten. Die Bandbreite der Anwendungen zeigt: Wo Prozesse stabil und sicher laufen müssen, ist dieses Messgerät unverzichtbar.

Funktionsweise: Vom Druck zur Zahl

Das Prinzip ist einfach: Zwei Anschlüsse des Geräts werden an unterschiedlichen Punkten des Systems angebracht. Das Messgerät registriert die Druckdifferenz und wandelt sie in ein elektrisches Signal um.

- Analoge Signale (z. B. 4–20 mA) lassen sich leicht in klassische Steuerungssysteme integrieren.

- Digitale Signale (z. B. Modbus oder BACnet) ermöglichen die Einbindung in moderne Automatisierungs- und Cloud-Systeme.

Viele Geräte verfügen heute über Temperaturkompensation, integrierte Selbstdiagnose und drahtlose Datenübertragung. Damit sind sie nicht nur Messgeräte, sondern auch smarte Bausteine im Rahmen von Industrie 4.0.

Vorteile im Betrieb

Ein Differenzdruckmessgerät von Furness-Controls bietet Unternehmen gleich mehrere Vorteile:

- Sicherheit: Über- oder Unterdruck kann gefährlich sein. Messgeräte erkennen Abweichungen frühzeitig.

- Energieeffizienz: Anlagen laufen nur so stark wie nötig – das spart Strom und Kosten.

- Qualitätskontrolle: Konstante Prozessbedingungen sorgen für gleichbleibende Produktqualität.

- Planbarkeit: Wartungszyklen können optimiert werden, da sich Filterwechsel und Pumpensteuerungen an realen Messwerten orientieren.

- Transparenz: Messdaten lassen sich dokumentieren und als Grundlage für Audits oder Zertifizierungen nutzen.

In der Praxis wirkt sich das besonders in Branchen mit hohen Energiekosten aus. In Lüftungsanlagen von Bürogebäuden lassen sich mit optimal eingestellten Druckdifferenzen bis zu 20 Prozent Energie einsparen. In der Chemie- und Pharmaindustrie wiederum vermeiden präzise Messungen Chargenfehler, die Millionenverluste verursachen können. Das Differenzdruckmessgerät zahlt sich also nicht nur technisch, sondern auch wirtschaftlich aus.

Auswahlkriterien: Worauf es ankommt

Bei der Anschaffung eines Differenzdruckmessgeräts sind folgende Punkte entscheidend:

- Messbereich: Sollte zum Anwendungsfall passen – zu große Bereiche mindern die Genauigkeit.

- Material: Muss resistent gegen das zu messende Medium sein.

- Signalart: Kompatibilität mit vorhandener Steuerung prüfen.

- Robustheit: Für aggressive Medien oder hohe Temperaturen spezielle Ausführungen wählen.

- Reaktionsgeschwindigkeit: In dynamischen Prozessen unverzichtbar.

- Service & Kalibrierung: Geräte mit längeren Wartungsintervallen sind auf Dauer kosteneffizienter.

👉 Typischer Fehler: Manche Betriebe wählen Geräte „auf Vorrat“ mit sehr großem Messbereich. Die Folge sind ungenaue Werte im unteren Bereich. Ein exakt abgestimmtes Gerät liefert bessere Ergebnisse und verlängert die Lebensdauer der gesamten Anlage.

👷 Interview: Ein Anlagenmechaniker berichtet

Frage: Warum sind Differenzdruckmessgeräte in Ihrem Arbeitsalltag wichtig?

Ohne sie könnten wir Anlagen nicht zuverlässig betreiben. Sie zeigen uns, ob Luftfilter sauber sind oder ob Pumpen den nötigen Druck liefern. Gerade in großen Gebäudekomplexen wäre es sonst ein Blindflug.

Frage: Welche Fehler sehen Sie häufig in der Praxis?

Oft werden die Geräte falsch dimensioniert. Wenn der Messbereich nicht zum System passt, sind die Werte ungenau. Ein weiteres Problem ist die Vernachlässigung der Kalibrierung, dabei ist die jährlich schnell gemacht und verhindert Fehler.

Frage: Was empfehlen Sie Unternehmen bei der Auswahl?

Sich beraten zu lassen. Jedes System hat andere Anforderungen. Ein Gerät für eine Lüftungsanlage ist nicht unbedingt für einen Dampfkessel geeignet. Außerdem würde ich auf digitale Schnittstellen achten, die sind heute Standard und machen spätere Integrationen einfacher.

Zukunft und Innovationen

Die Entwicklung geht klar in Richtung Digitalisierung und Vernetzung. Neue Geräte lassen sich in Cloud-Systeme integrieren, liefern Daten für Predictive Maintenance und unterstützen Unternehmen dabei, Wartungskosten zu senken.

Auch drahtlose Lösungen werden populärer. Sie reduzieren Installationskosten und erlauben flexiblere Platzierungen, etwa in schwer zugänglichen Bereichen. Zudem setzen Hersteller verstärkt auf kompakte Bauformen, die sich einfach nachrüsten lassen.

Besonders spannend ist die Kombination mit künstlicher Intelligenz. Erste Systeme können aus historischen Messwerten lernen und Anomalien frühzeitig erkennen, bevor es zu Störungen kommt. Auch im Bereich Nachhaltigkeit wird geforscht: Geräte mit besonders niedrigem Eigenstromverbrauch oder recyclebaren Materialien sollen den ökologischen Fußabdruck verringern. Für Unternehmen bedeutet das: Differenzdruckmessgeräte entwickeln sich vom reinen Messinstrument zum integralen Bestandteil einer nachhaltigen und smarten Unternehmensstrategie.

Stabilität durch Präzision

Ein Differenzdruckmessgerät ist mehr als ein technisches Detail, es ist ein Garant für sichere, stabile und effiziente Prozesse. Unternehmen profitieren von klaren Daten, besserer Planbarkeit und geringeren Kosten. Wer die richtige Auswahl trifft, schafft nicht nur verlässliche Abläufe, sondern stärkt auch seine Wettbewerbsfähigkeit.

Bildnachweis: Alfonso Rodríguez/Wirestock/ currahee_shutter/ wattana/ stock.adobe.com